Beltegående bulldoser er et uunnværlig hjelpeutstyr innen gruveteknologi. Gruver bruker i dag merker som Komatsu Caterpillar. De årlige vedlikeholdskostnadene for understellsdeler til disse beltebuldoserne utgjør omtrent 60 % av de totale vedlikeholdskostnadene. Brukerne velger høykvalitetskvalitet og god etter -salgsservice er veldig viktig. Det følgende er en kort introduksjon til vedlikehold og administrasjon av bulldoserchassissystem

1. Chassisstrukturen

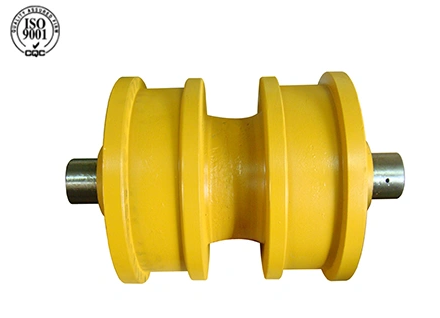

Chassiset til en beltebuldoser består av beltesko, kjettingledd, belterulle, løpehjul, en strekksylinder, en belteramme, et drivhjul, en balansebjelke, en sentral dreiepunkt og deres respektive tilhørende komponenter.

2. Slitasjefaktor på chassis

Slitasjefaktoren til chassiset bestemmes hovedsakelig av tre faktorer: bakketilstanden i kontakt med chassiset, hastigheten på utstyrets bevegelser og belastningen på utstyret. Bare disse 3 elementene er fullstendig oppfylt, evnen forårsaker slitasje på chassiset.

Chassis av slitasjefaktorer kan oppsummeres som igjen, kan kontrollere aspektene, inkludert justering av sporkjedets stramhet, bredden på segmentene (kan velge), utstyrets bevegelseshastighet og avstand, chassis bevegelige deler slitasje grad av gjensidig samarbeid og smøreforhold, bruken av styresystem, chassis og skli på bakken, og førerens betjeningsferdigheter osv. Ukontrollerbare aspekter, inkludert materialet i kontakt med chassiset, støtbelastningen som dannes med materialet under bevegelsen, dannelsen av chassisoverflaten innfesting og jordfuktigheten mv.

3.Vedlikehold av chassis

Caterpillar bulldoserserier av D9, D10 og D11 bruker kjedetetningen er ståltetning, dens tetning er meget god, slitelevetid på ca. 4000H. Ved nærmere 4000H begynte tetningen å lekke olje, noe som forårsaket tørr friksjon til koblingspinnen. For å maksimere chassisets levetid, koblingstetninger må skiftes ut nær 4000H i bruk.

Gjennomsnittlig levetid for lenkens forsegling er 4000H, men lenkens levetid varierer avhengig av bruken og overflaten.Faktisk er lenkens levetid 3000-5000 timer. Hvis utstyret fungerer dårlig og ofte kjører lange avstander, vil levetiden til lenkeforseglingen reduseres.For å forlenge levetiden til kjettingleddet, etter levetiden overstiger 3000H, bør tetningen kontrolleres ofte for lekkasje.Når lekkasjen er funnet, bør alle tetningene til kjedeleddet skiftes ut umiddelbart.Samtidig bør koblingsstifthylsen kontrolleres for skade, ellers vil kjedebolten, stifthylsen, kjettingleddet snart bli skrotet.

Høyden på hele belteskoene bør være konsistente, slik at driften av hele bilkroppen er mer stabil, gangvibrasjoner reduseres, og levetiden til tetnings- og slitebestandige deler forbedres. Når slitasjegraden til banen platen når eller er mindre enn 100 % av tillatt verdi (det vil si rothøyden på sporplaten er 38 mm), bør belteskoene fjernes og repareres.Når slitasjegraden overstiger 120 % av tillatt verdi (rothøyden er kun 25,5 mm), har sporplaten ingen reparasjonsverdi.

Slitedelene på rammen inkluderer: belterulle, løpehjul, bærerulle, tannhjul og spennsylindere og andre bevegelige deler. For at disse bevegelige delene ofte skal observere situasjonens bevegelse, hver 2000 timer for å sjekke festeboltene til hver del av festesituasjon, utskifting av vekthjulet unilateral og bilateral posisjon, hver 2500H til bilrammen pin en smøring. oppnår 100% av den tillatte verdien), nemlig slitasjemengden bør erstattes i tide når 32,5 mm, og det er svært viktig å velge high-end karakter og god ettersalgsservice for å produsere understellsprodusent.

Våre produkter og løsninger eksporteres til Europa, USA, Russland, Storbritannia, Frankrike, Australia, Midtøsten, Sør-Amerika, Afrika, Sørøst-Asia og andre land og regioner. Våre løsninger er høyt anerkjent av kunder over hele verden. Selskapet er forpliktet til å kontinuerlig forbedre effektiviteten til vårt styringssystem for å maksimere kundetilfredsheten. Vi håper inderlig å samarbeide med våre kunder for å skape en vinn-vinn-fremtid. Velkommen til å bli med oss!

Innleggstid: 13. oktober 2021